Une entreprise locale de réparation d'équipements était confrontée à un énorme problème qui lui coûtait des milliers d'euros en réparations de ses propres équipements et retardait ses projets : de l'eau dans ses lignes aériennes pneumatiques. Heureusement pour eux, il existait une solution simple. Ce centre de réparation utilisait de nombreux outils et machines pneumatiques. Leur système pneumatique était équipé d'un simple compresseur d'air qui fournissait de l'air sous pression à leur équipement. Bien qu'efficace pour générer de l'air comprimé, ce système ne permettait pas de traiter efficacement la contamination par l'eau et les particules. Les outils et les machines pneumatiques étaient donc endommagés, ce qui entraînait des réparations coûteuses et le remplacement de l'équipement au fil du temps. L'atelier de réparation s'est trouvé confronté à la question suivante "Comment pouvons-nous prolonger la durée de vie de nos équipements pneumatiques ?"

Pourquoi y a-t-il de l'eau dans mes conduites pneumatiques ?

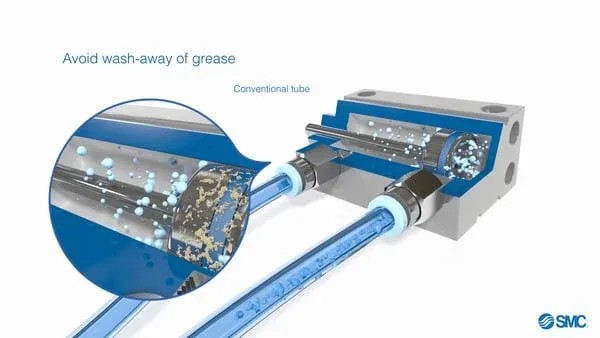

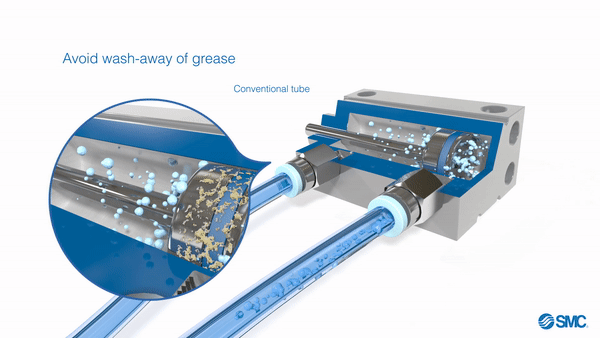

Dans ce cas, ce ne sont pas les outils pneumatiques qui posent problème, mais l'air fourni à l'équipement. Un compresseur d'air typique fonctionne en convertissant l'énergie électrique en mouvement mécanique (moteur électrique), pour comprimer l'air atmosphérique et créer de l'énergie potentielle pneumatique. C'est cette énergie potentielle qui est stockée et distribuée dans les conduites pneumatiques afin d'être utilisée pour effectuer un travail. Lorsque l'air est comprimé, l'eau et les particules toujours présentes dans l'air atmosphérique sont concentrées. Par condensation, des gouttelettes d'eau se forment dans le système d'air. Sans une préparation adéquate de l'air, vous courez le risque de rouille interne, d'érosion de la graisse, de grippage des roulements et d'encrassement des composants de la machine, ce qui entraîne leur dysfonctionnement. De nombreux ateliers de réparation d'équipements utilisent de l'air comprimé non traité pour leurs opérations.

Comment prolonger la durée de vie de vos outils pneumatiques ?

Pour prolonger la durée de vie des outils pneumatiques, il faut s'attaquer à la source du problème : l'air. Pour les applications industrielles comme celle de cette entreprise, l'humidité générée dans le système pneumatique endommageait lentement l'équipement, réduisant considérablement sa durée de vie. La solution était un dessiccateur d'air.

Comment fonctionne un sécheur d'air ?

L'air qui sort des compresseurs est généralement chaud et contient beaucoup d'humidité relative. Les sécheurs d'air prennent l'air entrant et le refroidissent, abaissant ainsi son point de rosée. Le point de rosée est la température à laquelle la vapeur d'eau se condense et crée des gouttelettes d'eau. Les sécheurs éliminent les gouttelettes d'eau par le biais d'une purge automatique. Tant que la température de l'air reste supérieure au point de rosée (généralement entre 3 et 5 °C), la condensation ne pose pas de problème.

.gif)

Solution recommandée par Proax Technologies

Nous avons recommandé l'IDFB de SMC, dont l'échangeur de chaleur en acier inoxydable offre une meilleure résistance à la corrosion que les modèles concurrents en cuivre. Cette recommandation, associée aux prix compétitifs, aux produits de haute qualité et à l'assistance technique de Proax, a conduit l'atelier de réparation à commander plusieurs ensembles de filtres AFF et d'unités de séchage IDFB11E, ce qui a permis de résoudre efficacement ses problèmes d'eau. Après l'installation, l'eau dans les compagnies aériennes n'est plus un problème.

N'oubliez pas que les sécheurs d'air SMC Refrigerated peuvent être adaptés à vos besoins. Vous avez besoin d'aide ou vous avez des questions ? N'hésitez pas à nous contacter. Nous sommes toujours prêts à vous aider.